1. จำนวนฟัน Z จำนวนฟันทั้งหมดของ aเกียร์.

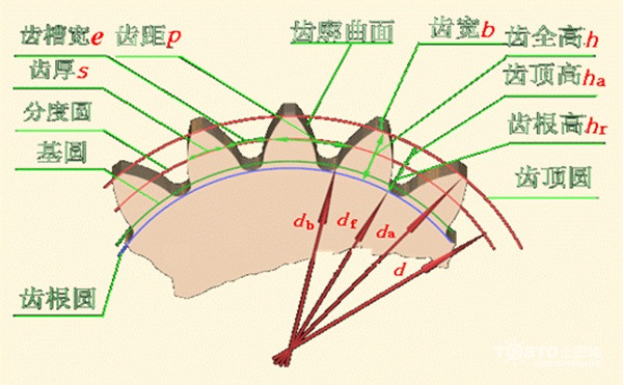

2. ค่าสัมบูรณ์ m ผลคูณของระยะห่างระหว่างฟันและจำนวนฟันเท่ากับเส้นรอบวงของวงกลมแบ่ง นั่นคือ pz = πd

โดยที่ z เป็นจำนวนธรรมชาติ และ π เป็นจำนวนอตรรกยะ เงื่อนไขที่ว่า p/π ต้องเป็นจำนวนตรรกยะเพื่อให้ d เป็นจำนวนตรรกยะ เรียกว่า ค่าสัมบูรณ์ นั่นคือ m = p/π

3. เส้นผ่านศูนย์กลางของวงกลมดัชนี d ขนาดฟันของเฟืองจะถูกกำหนดโดยอิงจากวงกลมนี้ d=mz คัดลอกข้อความเต็ม 24. เส้นผ่านศูนย์กลางของวงกลมด้านบน d และเส้นผ่านศูนย์กลางของวงกลมด้านล่าง de อ่านแบบเต็มหน้าจอจากสูตรการคำนวณความสูงของยอดและความสูงของฐาน สามารถอนุมานสูตรการคำนวณเส้นผ่านศูนย์กลางของวงกลมด้านบนและเส้นผ่านศูนย์กลางของวงกลมด้านล่างได้:

d.=d+2h.=mz+2m=m(z+2)

ยิ่งค่าโมดูลัสของล้อมากเท่าไร ฟันก็จะยิ่งสูงและหนาขึ้นเท่านั้น หากจำนวนฟันของล้อเพิ่มขึ้น

เกียร์แน่นอนว่า ยิ่งขนาดรัศมีของล้อใหญ่ขึ้น ค่าโมดูลัสก็จะยิ่งสูงขึ้น มาตรฐานของโมดูลัสถูกกำหนดขึ้นตามข้อกำหนดของการออกแบบ การผลิต และการตรวจสอบ สำหรับเฟืองที่มีฟันไม่ตรง โมดูลัสจะมีความแตกต่างระหว่างโมดูลัสปกติ mn โมดูลัสปลาย ms และโมดูลัสตามแนวแกน mx ซึ่งขึ้นอยู่กับอัตราส่วนของระยะห่างระหว่างฟัน (ระยะห่างปกติ ระยะห่างปลาย และระยะห่างตามแนวแกน) ต่อ PI และมีหน่วยเป็นมิลลิเมตร สำหรับเฟืองดอกจอก โมดูลัสจะมีโมดูลัสปลายใหญ่ me โมดูลัสเฉลี่ย mm และโมดูลัสปลายเล็ก m1 สำหรับเครื่องมือ จะมีโมดูลัสเครื่องมือที่สอดคล้องกัน mo และอื่นๆ โมดูลัสมาตรฐานมีการใช้งานอย่างแพร่หลาย ในระบบขับเคลื่อนเฟืองเมตริก ระบบขับเคลื่อนหนอน ระบบขับเคลื่อนสายพานเฟืองซิงโครนัส และแรตเช็ต ข้อต่อเฟือง สไปลน์ และชิ้นส่วนอื่นๆ โมดูลัสมาตรฐานเป็นพารามิเตอร์พื้นฐานที่สุด มีบทบาทเป็นพารามิเตอร์พื้นฐานในการออกแบบ การผลิต และการบำรุงรักษาชิ้นส่วนดังกล่าว

1) ค่าโมดูลัสบ่งบอกถึงขนาดของฟัน ค่า R-โมดูลัส คืออัตราส่วนของระยะห่างระหว่างวงกลมแบ่งกับค่า PI (π) โดยแสดงเป็นมิลลิเมตร (มม.) นอกจากค่าโมดูลัสแล้ว เรายังมีระยะห่างเชิงเส้นผ่านศูนย์กลาง (CP) และระยะห่างเชิงเส้นผ่านศูนย์กลาง (DP) เพื่ออธิบายขนาดของฟัน ระยะห่างเชิงเส้นผ่านศูนย์กลางคือความยาวของส่วนโค้งแบ่งระหว่างจุดที่เท่ากันบนฟันสองซี่ที่อยู่ติดกัน

2) “เส้นผ่านศูนย์กลางวงกลมดัชนี” คืออะไร? เส้นผ่านศูนย์กลางวงกลมดัชนีคือเส้นผ่านศูนย์กลางอ้างอิงของเกียร์ปัจจัยหลักสองประการที่กำหนดขนาดของเฟืองคือ โมดูลัสและจำนวนฟัน และเส้นผ่านศูนย์กลางของวงกลมแบ่งจะเท่ากับผลคูณของจำนวนฟันและโมดูลัส (หน้าตัด)

3) “มุมแรงดัน” คืออะไร? มุมแหลมระหว่างเส้นรัศมีที่จุดตัดของรูปทรงฟันเฟืองกับเส้นสัมผัสของรูปทรงฟันเฟือง ณ จุดนั้น เรียกว่า มุมแรงดันของวงกลมอ้างอิง โดยทั่วไปแล้ว มุมแรงดันหมายถึง มุมแรงดันของวงกลมกำหนดตำแหน่ง มุมแรงดันที่ใช้กันมากที่สุดคือ 20° อย่างไรก็ตาม เฟืองที่มีมุมแรงดัน 14.5°, 15°, 17.5° และ 22.5° ก็มีการใช้งานเช่นกัน

4) ความแตกต่างระหว่างเฟืองตัวหนอนหัวเดียวและเฟืองตัวหนอนสองหัวคืออะไร? จำนวนฟันเกลียวของเฟืองตัวหนอนเรียกว่า "จำนวนหัว" ซึ่งเทียบเท่ากับจำนวนฟันของเฟืองตัวขับ ยิ่งมีหัวมากเท่าไร มุมนำก็จะยิ่งมากขึ้นเท่านั้น

5) จะแยกแยะ R (มือขวา) ได้อย่างไร? L (มือซ้าย) เพลาเฟืองที่เจียรเรียบและตั้งฉากกับพื้น ถ้าฟันเฟืองเอียงไปทางขวาจะเป็นเฟืองขวา ถ้าเอียงไปทางซ้ายจะเป็นเฟืองซ้าย

6) อะไรคือความแตกต่างระหว่าง M (โมดูลัส) และ CP (พิทช์)? CP (พิทช์วงกลม) คือพิทช์วงกลมของฟันบนวงกลมดัชนี หน่วยเป็นมิลลิเมตรเดียวกับโมดูลัส CP หารด้วย PI (π) จะได้ M (โมดูลัส) ความสัมพันธ์ระหว่าง M (โมดูลัส) และ CP แสดงได้ดังนี้ M (โมดูลัส) = CP / π (PI) ทั้งสองเป็นหน่วยของขนาดฟัน (เส้นรอบวงที่แบ่ง = nd = zpd = zp / 1/PI เรียกว่าโมดูลัส)

7) “แบ็คแลช” คืออะไร? คือช่องว่างระหว่างผิวฟันของเฟืองคู่หนึ่งเมื่อเฟืองทั้งสองขบกัน แบ็คแลชเป็นพารามิเตอร์ที่จำเป็นสำหรับการทำงานที่ราบรื่นของเฟือง 8) ความแตกต่างระหว่างความแข็งแรงดัดงอและความแข็งแรงของผิวฟันคืออะไร? โดยทั่วไปแล้ว ความแข็งแรงของเฟืองควรพิจารณาจากสองด้าน คือ ความแข็งแรงดัดงอและความแข็งแรงของผิวฟัน ความแข็งแรงดัดงอคือความแข็งแรงของฟันที่ส่งกำลังเพื่อต้านทานการแตกหักของฟันที่โคนเนื่องจากแรงดัดงอ ความแข็งแรงของผิวฟันคือความแข็งแรงของแรงเสียดทานของผิวฟันในระหว่างการสัมผัสซ้ำๆ ของฟันที่ขบกัน 9) ในความแข็งแรงดัดงอและความแข็งแรงของผิวฟัน ความแข็งแรงใดที่ใช้เป็นพื้นฐานในการเลือกเฟือง? โดยทั่วไปแล้ว ต้องพิจารณาทั้งความแข็งแรงดัดงอและความแข็งแรงของผิวฟัน อย่างไรก็ตาม เมื่อเลือกเฟืองที่ใช้งานไม่บ่อยนัก เฟืองมือ และเฟืองที่ขบกันด้วยความเร็วต่ำ อาจมีบางกรณีที่เลือกใช้เฉพาะความแข็งแรงดัดงอเท่านั้น สุดท้ายแล้ว การตัดสินใจขึ้นอยู่กับผู้ออกแบบ

วันที่เผยแพร่: 31 ตุลาคม 2567